·什么材料需要被装到哪个供料器上完成实时材料递送工作

要达到以上的目的,就必须利用具体的信息实现追溯计划。常规的方法是根据上料清单寻找材料,上到供料器上并置入需要更换的轨道内。新的解决方案必须改进操作者的效率以支持连续生产,否则就只能等到操作者完成换型设置后才能恢复生产。根据产品的复杂度和生产所需的材料数量,准备一个新的换型设置时间在10分钟到2小时左右。

精确计划

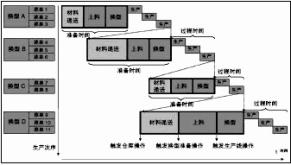

在这样的复杂换型设置需求下,精确计划对于成功的生产执行至关重要。首先,计划从ERP系统下载制造合同和交货期,系统将计算生产所需时间,产生飞行换型路线图以便生成生产排程表(图3);这份生产排程表随即被发放到制造过程中的各个岗位。

通过这个系统,仓库经理可以知道按照时间顺序所需的生产材料清单;同时,系统将生成一份满足生产排程的材料准备清单。由于库存的信息已被集成在MES中,系统很容易跟踪材料的数量和位置以便确保只提供有需求的材料。在工厂过程信令系统提供的实时库存信息引导下,生产排程将得到及时更新。

图3:生产计划排序

换型准备

操作者配有换型排程表,指示每个换型的开始时间,同时还提供所需材料的状态信息,例如:

·材料在仓库中吗?

·材料收集准备好了吗?

·材料能否在开始换型准备时就位呢?

当材料从仓库被收集后,操作员立即将器件放入指定的供料器中,并将材料信息通过扫描在系统中进行登记,系统将根据登记和未登记的材料数量进行更新。通过目视界面,操作员在没有按照排程表准备材料时将得到警告,集成方案将材料信息实时报告给仓库经理。因此,当材料没有准备就绪时,操作者将被要求完成备料工作。

换型过程

系统通过显示换型排程表进行目视化管理。在排程表的指导下,操作员根据需求开始进行装取供料器的动作,同时,实时器件损耗信息保证所有材料已经在仓库或者换型准备区域就绪,根据系统报告,操作员可以进行必要的工作以确保材料的到位。

换型的过程通过供料器上不同的指示灯进行管理,不同颜色的指示灯引导不同的动作;例如,红色闪烁指示灯指引操作员将此供料器从设备上移去,这个自动过程引导操作员可视化操作,消除了以往根据上料单寻找器件的过程时间浪费,并使过程无纸化。

正如案例所显示的,制造商们从良好的过程控制和连续生产中获得了收益,生产率提高15%,材料成本减少了10%。

这样的解决方案已经不再是幻想,而是一种现实。有了这样的解决方案,在一定的换型数量和产品换型所需时间已知的条件下可以达到不同程度的改善。

结论

制造已经成为极端复杂的操作过程,因此,要达到较高的水准,企业必须认识到集成执行方案的重要性。精益制造是一种用来改善制造绩效的方法,为了很好地进行推行,一个全面的软件解决方案是必须的;它可以提供完整的产品管理平台,覆盖制造流程中所有的工序,链接车间所有信息保证高度精确的数据和信号。这样的全面解决方案将帮助制造商们在高水平上推行精益制造并领先于他们 的竞争者。