凭借丰田生产模式的先锋作用以及在汽车供应链管理中的出色表现,精益被定义为一种在客户的拉动下,识别和消除产品生产中的浪费,进行持续改进,以达到追求尽善尽美目标的系统化方法。(Rod Bayard,Bestweld Inc.)

精益包含有为连续业务流服务的多种工具、原则和技术。在深刻影响着制造过程的同时,很多企业已经开始在他们的供应链中和他们的客户和供应商一起实践着精益。

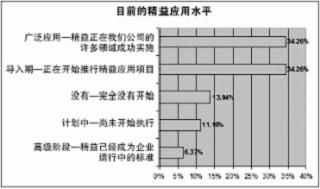

在2007年3月墨西哥召开的季度精益论坛上,TFI公司(Technology Forecasters Inc.)向大会提供了一项对250家电 子制造经理进行的有关精益方面的调研报告。这项研究表明,在被调研的企业中,有34%的企业已经在电子工业的许多领域内成功地开展了精益理论的运用实践,而6%的企业表示,精益已经成为他们工作中的标准。(见图2)

图2:来自于250家电子制造经理的精益应用调查结果

TFI公司的研究表明,在精益原理应用和财务表现之间存在着很强的正相关性。与28%尚未应用精益的公司相比,那些采用精益管理的企业在3个季度内的净收益增长超过了5%,而没有采用的公司最高的净收益增长仅在1%以下。

大约1/3的被访者称,已经在企业中进行了广泛的精益应用。最大的应用领域就是提高效率、改进流程、消除浪费、降低生产成本和改进工厂里的物流。

使精益理论适用于电子企业

当越来越多的电子制造业者在他们的工厂里推行精益制造时,对于精益计划系统(LPS,lean planning system)的需求也在与日俱增,这是为了满足电子企业面临的各种特殊需求和挑战,包括:

·在众多品种生产过程中实现均衡化(基于选择的计划)

·在需求变化强烈 (例如, 季节性) 生产过程中实现均衡化

·在多品种少批量环境中的看板系统

·在按单定制(BTO, build-to-order)环境下的看板系统 这些环境往往是电子企业所独有的,它的精益应用和原先在汽车厂进行的应用存在一些差别。经理们必须日益依赖于为支持在电子企业进行精益生产而特别设计的系统开展工作。

这就是MES工具的由来。MES系统可以支持精益制造的应用,它的存在就是为那些梦想成就精益企业的人提供支持的。

有效的精益应用需考虑全部制造流程,从材料供应到成品供货,局部的改善并不能带来预想的成功。

举例来说,SMT工程师只关心他们的生产线而忽视最终装配线,他们也许认为在其所处的工序已经达到了很高的生产率;然而,他们最终创造的只是半成品库存——最终的输出也许并没有改变,因为最终装配工序跟不上生产节奏。此外,库存虽然可以被控制在一定水平,但因材料被占用而造成紧急和不可预见的合同不能准时交货的风险更为严峻。

精益需要客户拉动生产,并在节拍制定者 (Pacemaker)的带动下进行同步和计划。为了获得更好的理解,让我们看看生产线:节拍制定者指定计划每件产品的生产节拍,并从上个工序拉动生产;然而在有些时候,上道工序需要换型,不能准时提供需要的半成品,除非从 战略库存(超市)中获取。为使工厂优化库存并达到最小化,就必须采用软件解决方案达成目标。