将所有系统集成在一起:全面解决方案

与以往任何一个时期不同,一个全面解决方案对于制造绩效最大化的达成具有重要意义。在这里,“全面”意 味着有一个完整的产品管理平台以及在平台上运作的完整解决方案的工作流程。同时,这些方案必须覆盖机器层面、生产线层面和工厂层面——换句话说,覆盖ISA-95模型所提到的所有5个层面。

采用这个全面方案的主要目的是为了保障各主要制造环节指标的准确性和实时性,包括:

·材料管理

·维护

·执行

·质量管理

·过程控制

·资源管理和采购管理

·跟踪

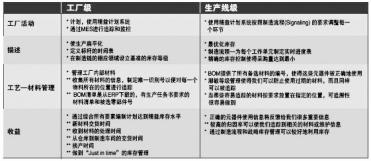

表1的案例显示,仅选择了方案中有关PCB装配中材料方面的问题,从三个维度来解释相互之间的关系。

表1:生产线—PCB装配中精益和MES的应用

基于现有解决方案的案例分析

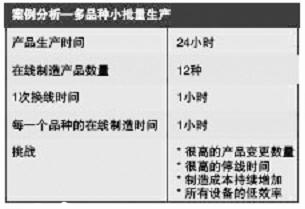

让我们看看软件方案是如何帮助使用者解决当今制造业遇到最多的挑战——小批量生产需求的(表2)。

表2:案例分析—多品种小批量生产

在这个案例中,我们假设有足够的合同以满足维持连续生产,节拍制定者是SMT装配设备。

这个案例分析的内容已经越来越成为当今制造业的普遍情况,即小批量多品种生产模式。而且,客户化生产和按照订单生产的需求也在不断扩张。对于这样的客户群,唯一的办法就是在规定的时间按照需要的数量进行生产。因此,需要一种方案去支持不考虑换型数量的连续生产方式,甚至去支持瞬间通知变化的生产排程方式。这个方案应该不仅仅覆盖生产过程控制,而且必须足够兼容满足其他支持生产过程的操作和物流等环节。

在这个案例分析中,用户的机器具有“飞行供料器设置”功能,这意味着他们能够在生产中加入或者移去供料器,从而可以在同一台机器上为下一个排程产品进行供料器材料的准备工作。在这个过程中需求的信息有:

· 哪个机器上的供料器可以取下去做换型准备工作

·哪个新的供料器需要取来安装作为下一个产品的换型准备工作