作为HR12DDR发动机的燃效提高技术,首先要提到的是可将压缩比从现行Note的10.5提高至12。为了防止随着压缩比的提高出现敲缸现象,在改为直喷方式的同时,在活塞的背面设置了冷却通道,并对之喷射润滑油以冷却活塞,此外还提高了活塞环的导热性。并且,排气门采用了内部密封有Na(钠)的类型,促进了排气门的冷却。

在直喷方式下,为了使混合气均匀,最好是向大范围喷射燃料。但若如此,附着于气缸内壁的燃料就会增加,会导致发动机油稀释、劣化。

因此,新型发动机通过采用6喷孔喷油嘴,和在汽油发动机中属于高压的15MPa的喷射系统,将燃料喷雾微粒化,因而缩小喷雾形状,以使绝大部分燃料都喷到活塞上面。

同时,还通过将吸气口制成可产生强滚流的形状,促进了混合气的均匀化。通常情况下,要获得强滚流的话,吸气阻力就会变大,导致吸气效率下降,但新型发动机因是增压发动机,因此无需过多考虑吸气阻力的问题。

除了提高压缩比之外,还采用了在低负荷区推迟吸气门关闭时间,减少吸气量的米勒循环。在关闭时间最迟时,可从活塞下止点开始形成曲柄转角,在超过100度时关闭吸气门。据称此时的几何学压缩比为7左右。

最迟关闭时的吸气量据推算与排量0.7L的发动机相当。因可控制吸气门的关闭时间,其就成了一种可变排量发动机。当然,在需要输出功率的区域,会加快气门的关闭时间,以增加吸气量。

但迟闭吸气门时,旋转的气流会从吸气门溜掉,滚流容易衰减。因此,新型发动机通过安装涡流控制阀(Swirl Control Valve),在米勒循环运转时也可促进混合气的均匀化。

根据响应性选择机械增压器

欧洲发动机的小型化(Downsizing)大多选择涡轮增压器。而日产此次选择机械增压器的原因在于重视对油门操作的响应性。

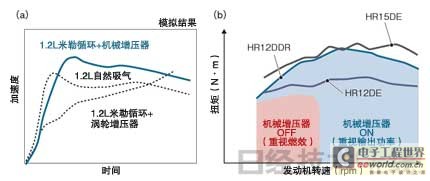

由于米勒循环区域的吸入空气量变少,因此发动机的扭矩低于通常的发动机。而且,涡轮增压器还存在起作用前的时间差,因此从踩下油门到加速度提高的时间要比自然吸气发动机慢(图5(a))。而通过曲柄轴获得驱动力的机械增压器因可从低速区开始工作,因此响应性高。

图5:选择机械增压器的原因

(a)涡轮增压器在加速度的起效上需要时间,因此选择了能够以高响应速度加速的机械增压器。(b)在实用区域用电动离合器断开机械增压器,以使燃效提高。

机械增压器带有电动离合器,在需要高输出功率的区域会断开机械增压器,以极力抑制燃效的恶化(图5(b))。顺便提一句,在JC08模式下机械增压器不工作,“在相当大的运转区域内机械增压器都是关闭的”(日产)。