从SPI获取更多

现在如果多数工程师或管理者还不能被3D SPI的价值所说服,那一定是因为现有的解决方式尚未向他们展示任何有价值的质量数据。换言之,3D SPI系统是用来检查表面、高度或体积的,即主要是为了确认焊膏沉积量或模板的功效。

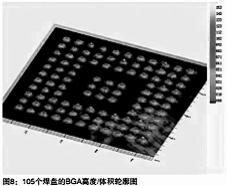

由于允许较宽的公差,焊膏体积或高度的测量值似乎不是回流焊工艺和焊点质量的一个关键的驱动因素。例如一个BGA有105个焊盘(见图8),如果体积或高度测量的工艺窗口被设置为(40%,160%),将导致最大与最小测量结果出现接近100%的差距。

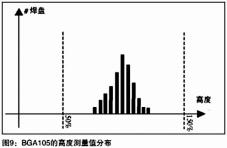

考虑到要将105个焊盘的高度值集中到一个图像中,其结果应是一条高斯曲线,集中于平均值并分布于3σ之内。如果σ值很低(窄型高斯曲线),则焊膏为在阵列中均匀分布。于是器件的焊接区可以视为平坦的,适于置放元件(见图9)。

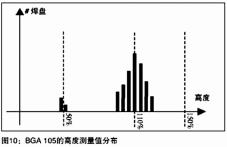

如果分布曲线特别窄,如平均值达110%,但却又有一些(2或3个)焊盘处于很低的值(如50%),则在置放或回流焊接时将出现不良焊点或开路(见图10)。

在这种情况下,即使所有的焊盘在工艺窗口都很好,但产品质量出现偏差的危险仍然存在。由于焊膏沉积的显著不同,当元器件被置放于或按压在焊接区时,整个阵列都可能出现接触不好的情况,这样就有可能导致在某些区域出现开路。当焊膏不能被均匀印刷时,QFP或SO型器件也能观察到相同的情况。为了搜集这些结果,3D SPI系统必 需非常精确而且能不依赖于测量区的状况(翘曲补偿)。

在0201或01005这样微小元件的例子中,除了高度和体积之外,焊膏沉积的形状也应被视作影响产品最终质量的重要因素。在贴装微小元件时,元件和焊膏之间的接触面积应通过吸嘴的机械压力达到最大化。此时焊膏沉积的形状成为一个关键的机械因素,它将影响到元件贴装或焊点质量。焊料形状应该处于控制之下,并在元件未被贴装时报警。结合焊膏检查和贴装检测,系统就能在回流焊接之前确保整个工艺的质量。

3D SPI在工艺控制中的未来发展

利用软件工具,如SPC或闭环控制(closed loop),使人们将来可以从工艺的角度出发来管理生产线的质量并具备整合系统的能力。实际上,越来越多的工程师正在使用SPC或检测工具提供的管理数据来控制他们的生产过程和收缩工艺窗口。现阶段的局限在于这种方法还不能整合从不同检测设备得到的数据和测试结果。我们必须承认,3D SPI将会带来除高度和体积测量之外的更多数据,并且它将成为SMT工艺中的一种标准工具。

现在还无法证实单个焊盘上焊膏体积与焊点质量之间的联系,但用户已经开始从器件级上认识到焊膏印刷质量和焊接工艺质量上清晰的联系,他们也意识到3D SPI的实际价值比以往被意识到的要高得多。通过对每个焊盘上焊膏体积的计算或焊盘形状的微小差异比较,再结合回流炉前的贴装检测,人们就能确保生产线上的焊接工艺质量而无 需任何X射线系统检测,后者往往更昂贵和费时。