观察

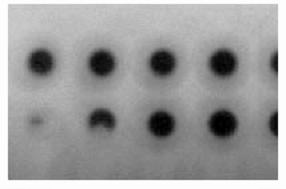

在第一组氧含量水平下,先目检10块焊完的板子。通过目检,在连接器1上发现有一个通孔焊锡填充不足,之后再通过2D X-ray作进一步的通孔填充率的检查。图4显示的是在X-Ray下显示的通孔填充不足的图像。

图4:焊接缺陷,400PPM

在第2组和第3组实验中,总共20块板子,没有发现缺陷情况。

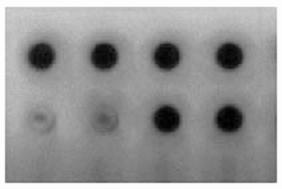

在第4组实验中氧含量水平上升到了2000PPM。此时在连接器1和2上发现有4个缺陷,其中一个是没有上锡,其他三个为通孔填充不足。图5显示的是焊接面的图片,图6显示的是50%处的切片图像。

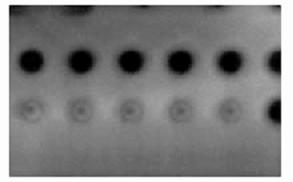

在第5组实验中,氧含量上升到5000PPM,更多的通孔填充不足的情况被发现——总共有11个缺陷,PLCC插座上有一个缺陷,连接器1和2上有10个,并且所有的缺陷都是通孔填充不足(见图7)。在随后的目检中,在正面还发现有少数引脚爬锡不充分的情况(见图8)。

图5:通孔的底层,一个孔没有上锡,别一个孔填充不足

图6:针对图5中的两个通孔在50%处切片,两个孔填充不足

图7:发现更多的孔有填充率不足

图8:正面引脚爬锡不充分,而IPC认为

这种情况可不认为是缺陷

在第6组实验中,氧含量继续上升到8000PPM,这次在X-Ray检查中发现10个通孔填充不足缺陷——2个在 PLCC插座上,其余的分布在连接器1和2上;同时,正面引脚爬锡不充分的数量进一步增加。

在最后一组也就是第7组实验中,氧含量达到 10000PPM,情况进一步恶化,总共有23个缺陷——其中3个是没有上锡,这3个缺陷都在连接器1和2上。其余的20个为通孔填充不足,4个在PLCC插座上,2个在IC插座上,其余的分布在连接器1和2上。在随后的目检中,正面引脚爬锡不充分的情况有了大量的恶化,只有少数引脚能够有充分的爬锡。

最后,将不同氧含量水平下实验观察到的情况和氮气消耗量详细列在了表4中。

表4:在所有氧含量水平下的氮气消耗量