第一段预热区—热风强制对流

第二段预热区—中波暗红外

第三段预热区—动态短波石英管

三段预热区共1.4米长。在整个预热区和锡缸(solder pot)的上部都没有顶部预热系统,因为顶部预热系统对于较厚的PCB或者有需要大量吸热器件的板子会有比较好的预热效果,但是本实验中的板子并不厚,且没有吸热量较大的器件,所以顶部预热系统是不需要的。

想要取得良好的焊接效果,接触时间是另一个重要的因素。表2中列出了小波峰(chipwave)和大波峰(main wave)的接触时间(contact time)及接触深度(contact depth)。

表2:大、小波峰接触时间和接触深度

因为是锡铅合金,所以锡缸的温度可以设置得相对低一些;在本实验中为245℃,并且在焊接过程中使用夹具来装载测试板。

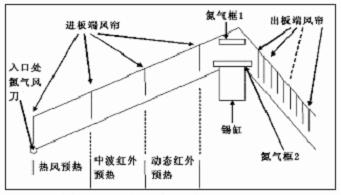

此波峰焊系统为半封闭式通道——惰性气体保护系统。在通道入口和三个预热段之间使用一道风帘(curtain)分隔,在出板段风帘排列非常密集,总共使用了9道风帘,见图3。在锡缸的上方安装有两个氮气框(nitrogen frame),这两个氮气框是炉腔(tunnel)内充氮气的主要来源。由于预热段风帘数量较少,所以在炉腔入口处还设置有一个氮气风刀(nitrogen knife),主要用来隔绝氧气从入口处流入,同时还可以减少PCB进板时将氧气带入炉腔内。

图3:通道的结构以及风帘的氨气框位置

分析氧含量使用的是AMS 3220 氧气分析仪。从图3中可以看出,这种半封闭式的结构主要靠氮气比氧气轻的特性来保持炉腔内的氧含量水平。当氮气被不断充进炉腔内时,氮气浮在炉腔的上部,氧气被不断地往下排,所以越靠近顶部氧含量就会越低。锡缸的位置非常靠近顶部,所以锡缸处的氧含量可以保持较低的水平。氧含量测试仪的吸气口安装在锡缸上方,这样可以较真实地监测焊接时的氧含量水平。

实验步骤

本次试验的主要方法是记录不同氧含量水平下的氮气消耗情况,并且找到氧含量水平上升到哪一个程度时,焊接质量会开始下降。由于氧含量是连续的变化值,所以在实验中不可能将某个范围内的所有的氧含量都覆盖到,只能在这个范围内选取几个不同的水平,监测这几个水平下的情况。

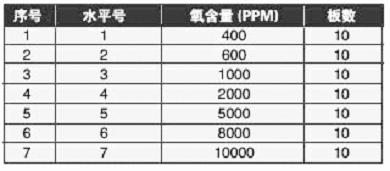

表3:焊接10块板子的7个氧含量水平

实验中氧含量水平被分成7个等级(见表3)。在每个等级中,焊接10块板子并且每块板子都会进行检查,记录下缺陷数。每块板子有572个焊接点,根据每块板子的缺陷数可以计算出每块板子的DPMO。在400PPM下得到的一组的DPMO将作为基准线,然后拿其他水平下的DPMO与基准线进行比较,并根据比较结果来寻找缺陷和氮气消耗可能的关键点,这些点对于成本来说也是关键点。