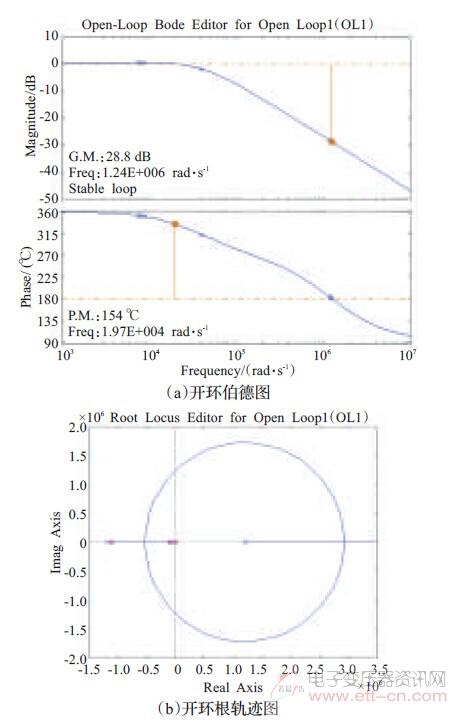

图3 系统开环伯德图和根轨迹图

由图3 看出开环系统的相位裕度不符合设计要求,而且根据延迟环节的传递函数(3),采样周期Ts引入了一个RHP 零点,会导致系统动态响应迟缓。因此,为了补偿RHP 零点并调整系统的相位裕度,必须添加PID补偿器。应用“Sisotool”工具栏可以很方便地重复配置补偿器的零极点和增益,以得到理想的时域和频域特性。最终确定的补偿器的传递函数为:

Gc(s) = 2.4215·105·((1+7.2×10-7s)·(1+5.7×10-6s)/(s·(1 + 4.1×10-7s))) (7)

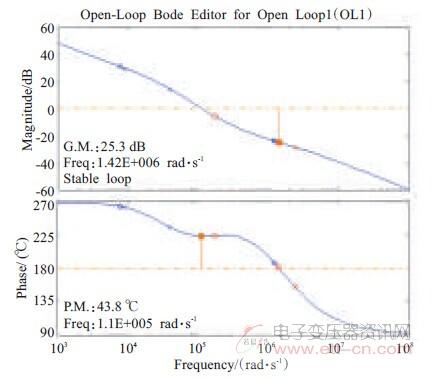

加入补偿器后的开环系统伯德图如图4 所示。在补偿器控制下,系统的相位裕度为43.8 ℃ ,符合设计要求。

图4 带补偿器的系统开环伯德图

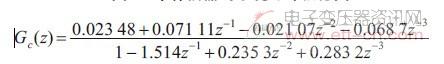

得到模拟补偿器Gc(s)的传递函数模型后,可采用Tustin变换、零极点匹配等方法进行离散化。采用了Tustin 变换法,即双线性变换法。其通过S域到Z域变量准确的映射关系来得到离散传递函数,可以准确地逼近原模拟补偿器的性能。应用MATLAB 仿真软件可以快速地实现Tustin 变换,得数字补偿器G(cz):

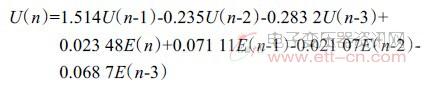

数字补偿器以差分方程的形式可以写成:

其中,U是补偿器输出的控制电压,E是误差电压。带(n)的参数表示当前采样周期的数值,带(n-1)的参数表示上一个采样周期的数值,以此类推。公式(9)即为数字补偿器的控制算法,通过TMS320C2000 的程序实现。控制算法中的参数是在一定的采样速率下得到的,即设计结果考虑了数字控制的固有特性对系统的影响,从而减小了传统数字重设计法的误差,完成了对PWM驱动调节的可编程精确控制。

4、仿真实验结果

为了验证数字补偿器的性能,对数字电源闭环系统进行仿真分析,仿真电路参数设置同上。图5 为引入数字补偿器的闭环系统阶跃响应曲线。由仿真分析结果可见,系统具有良好的动态响应,调节时间为80 μs,满足系统设计的动态参数要求;超调量得到改善,稳态误差限制在1%以内,实现了系统高精度电压的稳定输出。由数字补偿器校正后的电源闭环系统稳态和动态性能参数符合实际的设计参数要求,从而验证了数字补偿器理论分析和设计方法的有效性。

图5 带补偿器的闭环系统阶跃响应

5、结论

基于数字重设计法针对正激DC/DC 变换器设计了数字补偿器。对数字控制正激变换器系统的各个组成模块分别在S域建模,在伯德图分析和根轨迹法的基础上设计了模拟补偿器,然后采用Tustin 变换法进行离散化得到数字补偿器。数字补偿器的设计引入了数字采样校正环路固有的延迟效应,设计结果和采样速率密切相关,从而改善了传统数字重设计法的误差,实现了PWM调节的可编程精确控制。仿真实验结果表明,经数字补偿器校正的系统具有良好的稳态和动态特性。

(小编整理。敬请关注微信号:dzbyqzx)