首先说明密封型小型电源盒插针位移现象是在生产过程中,产品出现的质量问题。从生产的角度上看,在产品中只有百分之一的产品出现这种现象,将印刷扳上的插孔由φ1.2扩大为中φ1.5就能满足装配生产线的要求,但是从丁艺设计的角度上看没有百分之百的满足生产要求,必须进行工艺质量分析,找出工艺设计不能尽善尽美的原因。规纳起来有如下三点:

1.先天性的问题:塑料骨架在注塑成型时就已经超差,按图纸要求6个插针的公差尺寸是5×5.08=25.4±0.2经检验就有1~2%的骨架插针超过规定尺寸。

2.后天性的问题:在骨架绕制线包后,插入铁心检验合格后,装入密封电源盒进行灌注,灌注胶的固化时间长短决定插针是否位置移动的关键。灌注料固化时间在2小时后固化插针不变形,在2小时以内固化插针易变形,同时与固化的环境温度有关,室温在±25℃以下固化慢,室温在+25℃以上固化快。

3.小型密封盒的插针与印刷板的插孔在装配时有个别小型密封盒的插针与印刷孔的插孔中间有0.5~1mm的空气隙。

解决方法

1.先天性的问题:塑料材料接军品与民品的要求分别用了三种塑料材料,三种塑料材料的特性如ABS工程塑料、聚丙烯和尼龙塑料,在注塑机内的注塑温度每—个骨架在3—4秒之内就能注塑成型,注塑机本身有四个温度调整开关在注塑机工作l小时(h)左右,温度就需要调整一次,由于材料不一样,热冷收缩率不一样。能在注塑机注塑时调整好最佳温度,就能保证塑料骨架尺寸、插针位置控制在公差范围之内。

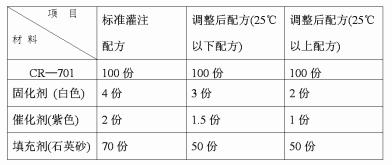

2.后天性的问题:调整灌注材料的配方

CR-701(免浸渍性)高强度绝缘灌注树脂配方

将绕制好的线包装入铁心,检验合格后进行2~4小时(h)的去潮处理后装入密封盒内,将配制好的CR-7011(免浸渍性)高强度绝缘灌注树脂倒入密封盒内,延长了固化时间,骨架在固化时材料在由液态转化为固态时,要大量吸收材料中的氧气,由于延长了固化时间,化学反映慢了,骨架插针位置移动就小了,保证了骨架插针位置不变,变化范围能控制在5×5.08=24.5±0.2之内。

3.小密封盒的插针与印刷板的插孔在装配时中间有0.5-1mm的空气隙,灌注时,灌注料不能倒满,最多倒入95-98%固化时就没有空气隙了。