Jean-Marc Peallat—Vi Technology

当用户开始从元器件级上认识到焊膏沉积质量和焊接工艺之间清晰的关系时,3D焊膏检查在测试策略中将扮演越来越重要的角色。

多年来,许多工艺工程师和质量管理者一直对焊膏检查仪(SPI)所带来的效益存在疑问。尽管在SMT的工艺流程中往往伴随着很高的缺陷等级,但很多SMT生产线都不曾真正执行过SPI检测。一些用户质疑其成本效益的分析结果,而另外一些用户则认为SPI,特别是3D SPI,仅仅在新产品导入(NPI)阶段或产品试制期有用,而对于已经成熟的产品工艺是无利可图的。对他们而言,SPI所提供的信息既不会带来相关产品的任何质量提升,也不会把这种提升的需求和SPI设备配置不足挂起钩来。

无论如何,随着当今先进工艺趋向于使用更小的元件,如01005、μBGA或PoP,在SMT生产工艺中使用实时检查显得尤为重要,而且会成为确保质量的标准工序。所以,人们意识到需要重新发掘3D SPI的功能,也认识到仅仅计算体积已不足以确保工艺质量。

焊膏印刷工艺

与其他SMT工艺相比,因为存在着更多的变数,焊膏印刷工艺有着潜在的不稳定性。根据众多公司和大学的研究结果,印刷工艺有着大于60%的可变性。之所以存在这么大的可变性,是因为印刷工艺中包含大量不确定的工艺参数,一般认为这些参数变量的总和接近40个,包括(而不是仅仅局限于)焊膏的种类、配方、环境条件、模板的类型、模板厚度、开孔的宽厚比和面积比、印刷机类型、刮刀、印刷头技术、印刷速度等等。

典型的印刷机性能量化参数有:转移效率(TE)百分率和焊膏沉积的标准差,100%意味着PCB上的焊膏轮廓正好与开孔的计算体积相匹配。有意思的是,一个典型的SMT板的转移效率可以在20~130%之间变化。

尽管矩形开孔的转移效率通常要好于正方形和圆形的开孔,但印刷时它在水平或垂直方向上仍然会存在体积差异。垂直的开孔在有稍大一点的孔容时印刷效果较好,而印刷效果最差的情况出现在直径小于0.012英寸的圆形或正方形的开孔上。要注意的是,转移效率降低时标准差也将增加,同时转移效率的降低也会导致体积重复性的减低。

另一个有趣的现象是,研究显示,对于一个阵列型封装来说,焊膏体积的重要性不如全部阵列焊盘的一致性,即只要所有焊盘上有同等量的焊膏,都将被接受。可如果某些焊盘上的焊膏少于阵列中其它的焊盘,则可能导致不良焊点的出现。

技术观点

同AOI一样,用于SPI的技术在过去十多年里没有太大的进步。现在有两种方法来检查焊膏,一是激光三角法,另一个则基于莫尔(Moiré)技术。下面我们来比较这两种技术,考察它们各自的优缺点。

激光三角法

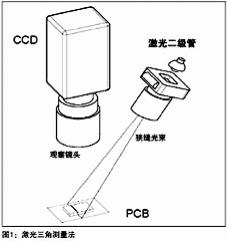

激光三角法是结合2D图像,通过激光的轨迹差来获得被测物体高度的(见图1和图2)。

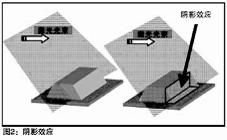

此法的缺点主要是分辨率不够导致较低的精度。此外,使用单个激光源不能计算出容积的准确值。此现象被称为“阴影效应”,源自于系统的几何设计。单一角度的激光源和镜头的组合,可能会在焊膏沉积物的背面产生一个盲点(见图2)。

如图2中焊膏沉积物的方形区域中,在隐藏区域(红色)的焊膏量是不能被计算出来的。圆形孔的测量值误差依形状的不同最高可达48%。

利用激光法检查PCB上的焊膏还要视PCB的颜色和表 面处理方式的不同而定。在实际生产中,面对这些变化因素时仍需要很多程序上的维护。

莫尔技术

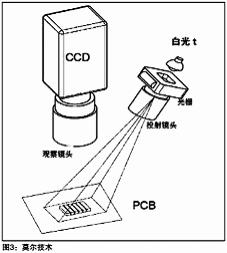

莫尔技术是一种基于调相的三维测量技术,在这种特别的方法中,投射于物体的直线是调制后的干扰条纹,在移动观察光栅后,物体的高度和体积就能被测量出来(见图3)。

莫尔法的缺点是视场(FOV)的深度不足(或多或少在Z轴运动上有所补偿),和光栅运动时噪点、震动及周期时间所产生的影响。如果只使用单个光栅,莫尔法也存在“阴影效应”,但多数使用莫尔法的系统都具备两种模式:低精度的高速模式和高精度的低速模式(使用两个光栅)。

莫尔法使用一系列Z轴独立可调的FOV(聚焦点在整个FOV中的z轴平均位置)。在涵盖同一阵列(BGA类型)的不同FOV中变换时,参照点的不确定性往往导致高度或体积测量的误差,这时指示的焊膏的测量值可能会不太可靠。

结合二者的优点

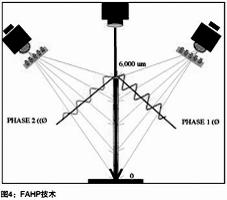

近来,出现了一项被称为模糊层次分析技术(FAHP)的新技术(见图4),它结合了二者的优点,提供了一种在3D SPI中提高精度、速度和视场深度的技术。FAHP使用双莫尔技术,换而言之,就是在竖直方向上的镜头两边各用一个光源同时扫描被测板,其得出的结果更容易同时计算焊膏的高度和体积,而且消除了阴影效应的影响。

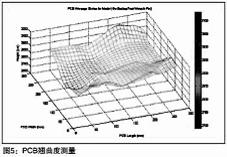

此技术的视场深度达到6mm,能测量所有种类的PCB板,甚至能修正高翘曲度的情况。在扫描过程中系统能测量PCB本身的轮廓,以整块PCB的翘曲度来修正结果(见图5)。

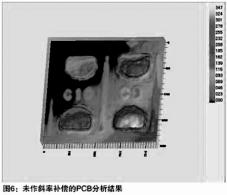

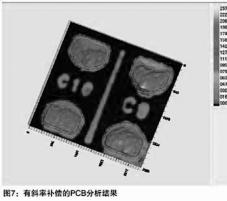

焊盘等级上的斜率补偿(或称翘曲度补偿),提供了更准确的高度和体积测量结果(见图6和图7)。

采用即时测量技术能更易于连续测量PCB,以焊盘为参考的高度测量结果不需要进行z轴调整,这样可消除潜在的错误。

作为专门为小器件度身定制的测量系统,3D SPI具有较高的可靠性,较少依赖于印制板的设计及颜色,它将成为控制整个SMT工艺质量的有用工具。为了同时达到高精度和高重复性,3D SPI测量系统应消除视场深度和翘曲度的影响。

从SPI获取更多

现在如果多数工程师或管理者还不能被3D SPI的价值所说服,那一定是因为现有的解决方式尚未向他们展示任何有价值的质量数据。换言之,3D SPI系统是用来检查表面、高度或体积的,即主要是为了确认焊膏沉积量或模板的功效。

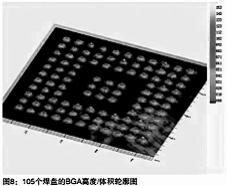

由于允许较宽的公差,焊膏体积或高度的测量值似乎不是回流焊工艺和焊点质量的一个关键的驱动因素。例如一个BGA有105个焊盘(见图8),如果体积或高度测量的工艺窗口被设置为(40%,160%),将导致最大与最小测量结果出现接近100%的差距。

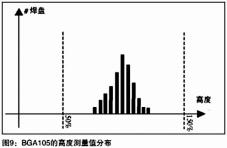

考虑到要将105个焊盘的高度值集中到一个图像中,其结果应是一条高斯曲线,集中于平均值并分布于3σ之内。如果σ值很低(窄型高斯曲线),则焊膏为在阵列中均匀分布。于是器件的焊接区可以视为平坦的,适于置放元件(见图9)。

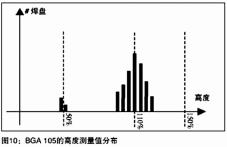

如果分布曲线特别窄,如平均值达110%,但却又有一些(2或3个)焊盘处于很低的值(如50%),则在置放或回流焊接时将出现不良焊点或开路(见图10)。

在这种情况下,即使所有的焊盘在工艺窗口都很好,但产品质量出现偏差的危险仍然存在。由于焊膏沉积的显著不同,当元器件被置放于或按压在焊接区时,整个阵列都可能出现接触不好的情况,这样就有可能导致在某些区域出现开路。当焊膏不能被均匀印刷时,QFP或SO型器件也能观察到相同的情况。为了搜集这些结果,3D SPI系统必 需非常精确而且能不依赖于测量区的状况(翘曲补偿)。

在0201或01005这样微小元件的例子中,除了高度和体积之外,焊膏沉积的形状也应被视作影响产品最终质量的重要因素。在贴装微小元件时,元件和焊膏之间的接触面积应通过吸嘴的机械压力达到最大化。此时焊膏沉积的形状成为一个关键的机械因素,它将影响到元件贴装或焊点质量。焊料形状应该处于控制之下,并在元件未被贴装时报警。结合焊膏检查和贴装检测,系统就能在回流焊接之前确保整个工艺的质量。

3D SPI在工艺控制中的未来发展

利用软件工具,如SPC或闭环控制(closed loop),使人们将来可以从工艺的角度出发来管理生产线的质量并具备整合系统的能力。实际上,越来越多的工程师正在使用SPC或检测工具提供的管理数据来控制他们的生产过程和收缩工艺窗口。现阶段的局限在于这种方法还不能整合从不同检测设备得到的数据和测试结果。我们必须承认,3D SPI将会带来除高度和体积测量之外的更多数据,并且它将成为SMT工艺中的一种标准工具。

现在还无法证实单个焊盘上焊膏体积与焊点质量之间的联系,但用户已经开始从器件级上认识到焊膏印刷质量和焊接工艺质量上清晰的联系,他们也意识到3D SPI的实际价值比以往被意识到的要高得多。通过对每个焊盘上焊膏体积的计算或焊盘形状的微小差异比较,再结合回流炉前的贴装检测,人们就能确保生产线上的焊接工艺质量而无 需任何X射线系统检测,后者往往更昂贵和费时。

通过控制工艺流程中的每个步骤来达到增强工艺控制和质量控制的目的,这并非不可能,但需要具备在正确的工艺阶段测量正确的变量并把它们组合成相关联信息的能力。未来的发展在于如何在适当的工序段中采用适当的检测,并将这些检测结果结合在一起。