涂运骅, 孙效燕, 李松, 许云霞, 刘桑, 居远道— 华为技术有限公司

随着高密度趋势的演进,镀通孔(PTH,Plated Through Hole)的厚径比越来越大,其自身的可靠性以及PCB可靠性设计方法均得到了充分的研究。值得关注的是,这种趋势也对制造提出了更高的要求,因为铜镀层的结晶状况被认为是影响可靠性表现的关键因素之一。 本文从一个实际的案例出发,探讨了铜镀层结晶对于可靠性的影响,提出了异常结晶的失效机理与规避建议。

PTH的可靠性,尤其是高厚径比的PTH孔的可靠性问题引起了业内的普遍关注,并进行了持续的研究投入。各厂商包括华为在内,都根据自身产品特点提出了增强可靠性设计方法,例如增加内层无功能孔盘、合适的板厚限制、材料选择等,甚至还建立了孔疲劳的加速模型。当然,采取这些措施后得到一些不同的结果,我们需要进一步地加以研究。可是也有很多人认为,板上的PTH不是最薄弱点,我们的目光应该转移到其它问题,比如无铅焊点令人“捉摸不定”的长期可靠性问题、焊点的界面微洞问题等。

然而,PTH的可靠性并不唯一取决于设计因素,PTH孔铜,像其它金属材料一样,其力学性能取决于它的微观组织与结构,可事实上我们对此却关注得很少。究其原因,一是普遍认为通孔的可靠性是设计问题,对制造的相关环节往往由制造商自行解决,在铜结晶方面到目前还没有任何一个标准提及,所以没有引起足够的重视;二是微观研究依赖更精密的设备,电镀铜的晶粒一般在微米级,其晶粒缺陷尺度更小,必须采用SEM/TEM(扫描电子显微镜/透射电子显微镜)等分析方法,超出了常规检测的范围(通常的来料检验,一般使用金相显微镜就可以了)。反观金属结构件,由于晶粒尺寸比电镀金属大1-2个数量级,所以铁和铜等材料的组织及结构已经得到了深入系统的研究。值得庆幸的是,电镀与铸造、轧制等成型方式相比只是结晶的驱动力、动力学行为有差异而已,并没有本质上的不同,传统的金相组织结构理论以及研究方法均适用于电镀铜。这为本文的研究提供了基础。

本文从一个PTH孔镀层失效案例出发,从微观组织结构的角度分析了其失效机理与原因,并提出了对于铜镀层的检验方法。

背景

在本公司对PTH可靠性的研究过程中,某批次的试验板在温度冲击(华为技术公司标准)试验中出现了异常的早期失效,试验板主要设计参数为:板材普通FR4,厚径比13,铜厚20微米,内层孔盘6个。切片证实,孔铜出现断裂,但是铜厚、钻孔质量等良好,未发现明显缺陷,符合来料检验要求。进一步的可靠性验证,如热应力试验(IPC— 6012)表明该批次单板的可靠性表现极差,不能通过三次的280℃浸锡试验,并且出现的断裂位置也位于PTH中间而不是拐角,因此认定此孔铜的力学性能较差。

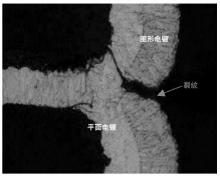

进一步的腐蚀之后发现,镀层的结晶与正常的镀层具有明显的差异(见图1),这是否是导致早期失效的关键因素呢?

图1:镀铜厚度20微米,均匀且无明显缺陷。但是,在热冲击/热应力作用下出现早期失效裂纹,蚀刻后的切片显示图形电镀铜层与平面电镀铜层之间存在差异。

试验设计

为了研究其失效机理是否与异常柱状结晶相关,进行了如下的试验设计。考虑到正常的覆铜箔来料也是柱状晶,以下试验均采用失效样品与正常样品、覆铜箔的对比,从微观缺陷方面分析其失效原因与机理。

1、扫描电镜观察。采用Quanta ESEM环境扫描电镜对镀层显微形貌进行横切片与纵切片的观察,包括晶界与晶内缺陷;