在1980年到1990年之间,传统的“大而全”的在线测试设备在数据芯片缺陷的检测这一挑战中,得到了很好的应用,取得了很好的成绩。但是面对当今几乎为零的芯片缺陷率,这些优势正成为不相关的能力。大约占购买、维护、使用传统在线测试设备的50%成本是为了解决数字芯片和与之相关的经典数字向量驱动/检测电路的问题。这是适应当时数字芯片为最大缺陷率这一情况的,但是,现在可测量到的数字芯片的缺陷率已经在一个很低的PPM范围内。

“大而全”的在线测试设备,继续在各方面增加实质性的成本,包括:附加的硬件,软件复杂度,同时还降低了可靠性和减少了易用性,甚至某些从未使用的数字矢量测试能力也放在设备配置中。

由于缺少测试点而造成的ICT测试覆盖率的降低,需要有一种互补的测试技术;适合现在缺陷情况分布的非向量测试和边界扫描技术已经出现,将会有效地替代数字向量测试。

复杂的测试策略意味着更多的测试和检测步骤。测试策略制定的关键是确定板子的测试需求,然后选择成本效益最佳的方法去满足这样一种需求。对现代PCB而言,一个测试策略也许是单独的在线测试,或者在线测试结合边界扫描,或者在线测试结合不上电的功能测试,或者是多样化的其他组合测试。提供弹性测试策略的测试平台将会达 到节约测试时间、降低复杂程度和简化生产流程的效果。

可在线编程器件的改变

迫于产品的生命周期缩短和成本压力,电路设计人员会将一些器件,如嵌入式微控制器,串行FLASH芯片和FPGA在线可编程器件(ISP)应用在每种类型的板子上。ISP芯片的使用将使得设计者能够以最小的设计更改代价达到不断增加新产品功能的目的。

ISP设计增值意味着该芯片必须在焊接到电路板之前或之后完成编程。从物流和储存方面考虑,几乎都倾向在器件安装到板子上后进行编程这个作业流程。

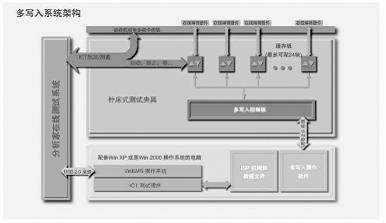

图2 以ICT为基础的ISP规划子系统

很多产品工程师也致力于建立将ICT作为已装配到板子上的ISP芯片在线编程的实用平台(见图2)。 夹具具备了将信号连接到器件的条件,在ICT通道板正确安装后,设备也具备了ISP在线编程的功能。但是传统的大而全的在线测试系统还是很昂贵的——安装了ISP在线编程能力的设备更是如此。

当每个需要在线编程的芯片需要写入的数据量很大时,进行此操作的岗位就会成为生产的瓶颈。这种状态的存在促使测试工程师迫于ICT平台产出不足的压力,而将原来在线编程作业移到离线编程的设备上进行。

对高生产能力的需要大数据量在线编程的产品,ICT需要对一些多重ISP芯片用预定速度进行编程,如可擦除只读存储器,嵌入式微控制器和FPGA芯片。安装在测试夹具中,为解决ISP编程而设定的特殊装置消除了复杂且昂贵的测试系统通道卡的需求,缩短了信号路径的长度,从而改善信号效果。这个适用在所有通用ISP芯片的器件库的应 用,简化了程序源代码的开发流程。

找到合适的测试平台

受到更短生命周期和更快批量生产需求的推动,更多的测试工程需求也日益增加,带来的是大量的复杂测试组合策略(见图3)。同时,可用的预算和个人能力资源却在下降,测试工程师在时间和成本方面的压力在增加。