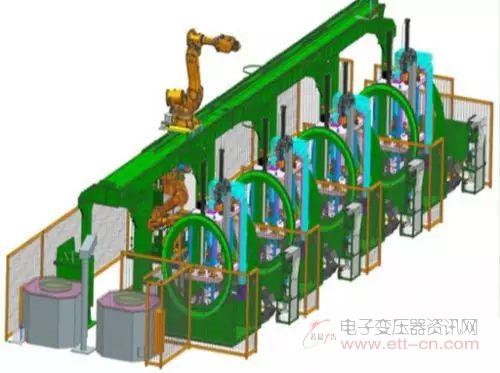

3、高架天轨机器人重力铸造自动化生产线

图3 高架天轨机器人铸造自动化线

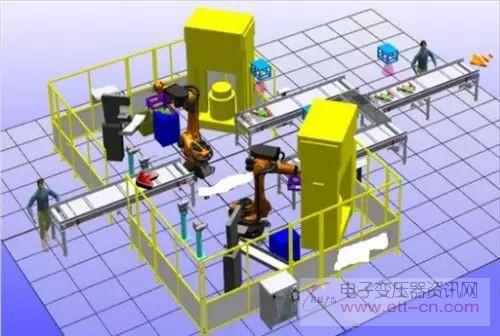

图4 铸造后处理自动化线

该生产模式是手工下芯-铸机合模-机器人勺取铝液浇注-铸机翻转产品凝固-自动开模顶出-机器人取件-机器人抓取工件打码-机器人放传送带冷却-机器人抓取工件清理-机器人抓取工件放传送带-机器人抓取工件进行X光检测。

此生产线包括一套七轴浇注机器人、一套七轴取件机器人、一套六轴清理机器人、一套检测机器人、一套龙门高架轨道系统、四台大回转伺服电机齿轮传动倾转铸造机、一条冷却传送带、一条转运传送带、一条清理及柔性打磨台组成,取件机器人安装在龙门高架上端而浇注机器人安装在龙门高架下端,方便地面的清理及节约空间(如图3、图4所示)。按如下几个步骤实现铸造过程的自动化:

a.当操作工手工完成模具气动清理及下芯后,按下铸造机电控柜面板上的“工作”按钮,浇注机器人从熔炉中根据工艺设置的剂量参数精准提取相应的铝水、输送并完成对发出信号相应模具的自动浇注。完成浇注后,浇注机器人向已浇注铸造机发出浇注成功指令,并回到浇包清理站进行浇包清理,然后再返回到熔炉炉口上方保温和待命,准备进行下一次浇注操作,机器人浇注可实现在铸造机器人和重力倾转铸造机之间进行同步运动,由机器人引导铝液浇包,可实施获得浇注的确切位置。

b.铸造机得到浇注成功指令后,2秒内开始自动翻转90度完成铝水充型,铸件到达冷却凝固时间后,铸造机回转并顺序开模,同时向取件机器人发出取件请求。

c.取件机器人将铸件由该模具中夹取出、输送并打码放置于冷却传送带。

d.取件机器人将铸件放置在传送带上,铸件经过传送带冷却,传送带终点处的机器人取件,并将铸件放置在振砂机中,等待振砂完毕,取件,放入切锯清刺机器中,切锯和清理完毕。

e.取件机器人放入传送带,检测机器人对传送来的零件进行检测和X射线探伤,检测机器人将不合格取出放置在不合格品区。从传送带流转过来的合格产品通过取件机器人放置在热处理区域。

在一流硬件装备集成基础上,生产车间还集成先进的制造管理系统(MES),通过物联网、互联网、工业自动化等信息技术,实现车间内人、机、料、法环等全方位集成,实现铸造生产的智能化作业。

工业机器人集成系统技术的发展对于轻合金重力铸造来说,可以降低投资和运营成本,提高产品质量一致性,提高生产率,改善员工工作质量,增强制造柔性,减少原料浪费,提高成品率并满足安全法规,改善健康安全条件且能减少人员流动缓解招工压力。在工业化、信息化发展的同时智能制造是工业技术和信息技术的高度融合,是从根本上实现企业制造模式的变更,在工业化和信息化两化融合的大背景下,只有提高铸造业自动化水平,加强工业机器人在铸造业中的深层次应用,加速推进信息化技术与传统铸造行业的深度融合,才能提升铸造企业的竞争力。

(敬请关注微信号:dzbyqzx)