2、反应温度对有机硅封装材料的合成及性能的影响

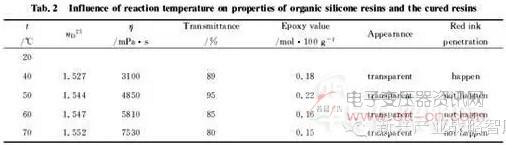

温度是影响缩聚反应和产物性能另外的一个重要因素。设定反应时间为10h,反应物KH560和DPSD的摩尔比为1:1,各取0.07mol。催化剂用量为反应物总质量的10%。选择不同温度进行缩聚反应,并对所合成苯基环氧基有机硅聚合物以及固化后有机硅封装材料的性能进行表征,列于Tab.2。

如Tab.2所示,反应温度对苯基环氧基有机硅聚合物性能有较明显的影响。温度为20℃时催化剂活性低,10h后KH560和DPSD仍呈分层状态,几乎没有反应。随着反应温度的升高,苯基环氧基有机硅聚合物的折射率和黏度逐渐升高。但是温度继续升高,DPSD的活性基团Si-OH会与KH560中的环氧基发生开环反应,使得环氧值下降,生成副产物不易除去,并且降低生成产物的交联密度,不利于固化封装材料热稳定性以及力学性能的提高。同时温度过高使得有机硅封装材料颜色发黄,透光率下降。LED制品要求封装材料与基材有优异的粘接力,红墨水实验结果显示40℃时有红墨水渗透,而其他温度均未发生红墨水渗透现象。综合考虑,选择反应温度为50℃,以此作为后续研究的反应温度条件。

为了确定产物结构,50℃缩合反应10h得到的苯基环氧基有机硅聚合物进行红外光谱和核磁共振测试。

Fig.1为缩聚反应2种单体以及苯基环氧基有机硅聚合物的红外光谱图。其中851cm-1,906cm-1,1256cm--1处的环氧基团的特征吸收峰和1429cm-1,1591cm-1处的芳环C=C的伸缩振动吸收峰表明产物分子中引入了环氧基团和苯环。同时,840cm-1处KH560中Si-OCH3的碳氢伸缩振动吸收峰和833cm-1处二苯基硅二醇中Si-OH的羟基伸缩振动吸收峰在聚合产物中均变得很弱,并且1020cm--1处很强的Si-O-Si伸缩振动吸收峰,表明KH560中的Si-OCH3和DPSD中的Si-OH发生了缩聚反应。

为了进一步表征产物的结构,对苯基环氧基有机硅聚合物进行了核磁共振分析。如Fig.2所示,其中δ=7.28~7.40为Si-Ph上氢的化学位移;δ=3.40为环氧基团中-CH-上氢的化学位移,δ=2.54和2.75为环氧基团中-CH2-上氢的化学位移,这些都可以充分证明产物中引入了苯环和环氧基团。说明缩聚反应制得的产物与预期结构相同。由红外光谱图和核磁图谱可以证明苯基环氧基有机硅聚合物的成功制备。

3、反应时间对有机硅封装材料合成及性能的影响

设定反应温度为50℃,反应物KH560和DPSD的摩尔比为1:1,各取0.07mol。催化剂用量为反应物总质量的10%。研究反应时间对聚合反应的影响及对苯基环氧基有机硅聚合物性能的影响。

从Tab.3发现,反应时间过短,聚合度不高,黏度低,固化后LED支架有红墨水渗透,说明粘接性很差。随着反应时间的延长,折光率、环氧值、硬度和透光率呈上升趋势,有机硅封装材料与基材粘接性增强,无红墨水渗透现象。但当反应时间达到10h后,折光率、硬度、环氧值和透光率变化不明显。当反应时间为15h,反应体系黏度急剧升高,环氧值略有下降。综合分析,2h为最佳反应条件。

4、反应物配比对有机硅封装材料合成及性能的影响

调节反应物的不同配比可以得到不同苯基含量的苯基环氧基有机硅聚合物。设定反应时间为12h,反应温度为50℃,调节反应物的摩尔比来研究苯基含量对缩聚反应的影响。A为KH560,为DPSD,催化剂用量为反应物总质量的10%。

如Tab.4所示,随着苯基含量的提高,折光率、黏度和透光率增加。并且,折光率与苯基含量近似呈线性关系,故可以通过调节单体间的投料比得到所需折射率。环氧值与理论值均很接近,说明反应体系中的环氧基团没有与DPSD中的Si-OH发生开环反应。DPSD含量的增加,使得固化交联点增加,固化体系堆砌密度上升,相对分子质量增大。同时苯基含量的增加,使得苯基位阻增大,分子间运动的阻力增加,黏度增大。当苯基含量为37.5%时,由于黏度太低,固化时会产生气泡并且固化不完全,使得有机硅封装材料透光率低,粘接性差,红墨水实验有渗透现象。