图2-1 案例系统结构

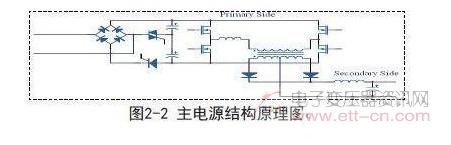

3.2主电源

3.2.1主电源设计

主电源采用移相全桥拓扑。全桥电路易于实现大功率的输出,而移相全桥作为全桥电路的改良版本,在整机效率方面更具备优势。桥式电路中串入谐振电感,谐振电感与MOS管的寄生输出电容Coss之间谐振。从而在MOS管开启之间使得DS端电压为零,实现零压开启。因为实现了MOS管的零压开启,降低了驱动电路以及MOS管Qg常数的要求,使得器件成本也随之降低。使用双象可控硅作为倍压开关。单向可控硅可断开整个主电源的供电。当可控硅完全断开时,整个主电源电路上所有器件均无电流环路,除去可控硅本身极小的漏电流,主电路无功耗损失。

图2-2 主电源结构原理图

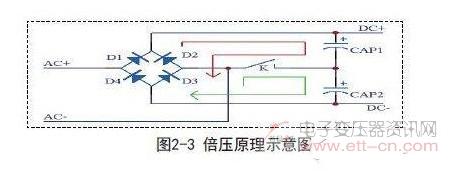

3.2.2倍压结构和原理

倍压方式与手动倍压原理一致,当交流电压处于1、2象限时,电流流向为(红色轨迹):AC+ -》D1 -》CAP1 -》K -》AC-,电源给给电容CAP1充电,其电压将达到交流峰值;当交流电压处于3、4象限时,电流流向为(绿色轨迹):AC- -》K -》CAP2 -》D4 -》AC+.,电源给电容CAP2充电,其电压也将达到交流峰值。因此,整流后的电压将会双倍于开关断开状态的电压。

图2-3 倍压原理示意图

AC输入电压为AC100V-127V和AC220V-240V.由公式可知整流输出后电压范围为:

DC283-DC360V.充分考虑器件分压:如电容ESR、开关管压降、EMI器件压降,可以认为在重载情况下整流导通约为60度,电压取值可以认为在:DC245V-DC360V.相对于普通全压电源电压取值范围(将达到:DC122- DC360V)有大幅度衰减。

3.3辅助电源

辅助电源采用反激RCD拓扑。辅助电源为所有控制电路提供电力,由于整体要求功耗低于15W,选用反激拓扑结构的集成方案实现。

无论在体积和成本控制均为理想的选择。集成方案中常引入了‘打嗝’模式很容易将功耗控制在0.3W以内。

3.4控制电路

过零逻辑电路、倍压逻辑电路、可控硅驱动电路等组成控制电路。由于使用单向可控硅和双向可控硅相结合可以切断整流后级电路(包含滤波电容),理论上后级电路零功耗。

结合辅助火牛,整机待机功耗可轻易控制在0.5W以内,满足‘能源之星’的要求。

图2-4 控制电路原理图

3.4.1过零电路

由于没有NTC的阻流作用,控制电路还须实现ZVS控制。倍压控制逻辑和ZVS控制逻辑必须保持同步。驱动电路则使用光耦进行隔离驱动,有效避免可控硅驱动电位不一致的问题。

图2-4中比较器U1-B可实时监测过零状态,同时为避免多次过零判断,加入R101完成过零逻辑自锁。图2-5和2-6为实测电压和电流波形。

其中图2-5为使用NTC限流电路,在电源开启瞬间电压和电流波形。图2-6为零压开关电路,电流得到很好的控制,电流有一个从‘0’

开始变大的过程。浪涌电流也低于NTC限流电路,浪涌电流得到明显的控制,且不受开机间隔的限制,可以任意开关次数和频率的限制,效果非常明显。