焊接升温阶段:一些问题容易被忽略,但事实上对焊接质量的影响还是比较大的,比如立碑、芯吸、焊剂飞溅等缺陷大都发生在此阶段;特别是在无铅焊接工艺条件下,更是如此!从减少焊接缺陷的角度,我们希望这个阶段的升温速度越小越好。

焊接阶段:主要完成三项任务:所有焊点达到焊接需要的最低温度;焊料与被焊材料元素扩散,形成金属间化合物(IMC);大尺寸元件达到热平衡,减少冷却后焊点的应力。完成这三项任务需要的条件就是焊接的峰值温度与时间必须足够。回流焊接大部分的缺陷产生都在这个阶段,具体来说就是温度和时间设置上存在问题。

冷却阶段:对焊点的组织形态有很大的影响。我们知道,金属的凝固速度越小,其晶体组织越粗,性能也越差。根据有关的文献介绍,合适的冷却速率大概为3~6℃/秒;但实际上,大部分靠过滤焊剂后的回用风进行冷却的回流焊炉,其最大冷却速率也就是2℃/秒左右。

温度曲线的设计

温度曲线的设计,主要依据焊膏的性能和PCBA的热特性来进行。设计的核心就是确定焊接的峰值温度和焊接时间。

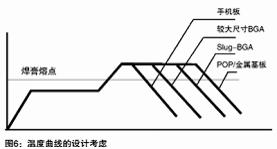

焊膏的性能决定了焊膏熔化的温度,不同的封装和元器件布局决定了焊接的峰值温度与需要的时间。一般来说,大尺寸的BGA、密集芯片布局、镜像芯片布局,以及带吸装盖的连接器等,对焊接峰值温度和焊接时间影响比较大,需要加以特别考虑,如图6所示。

对单焊点的焊接,并不需要很长的时间,3~5秒即 可;但对PCBA的焊接,我们必须确保所有的焊点达到焊接所需要的最低温度和确保热平衡需要的时间。一般而言,手机板比较薄,上面也没有大热容量的元器件,35~60秒图6:温度曲线的设计考虑的焊接时间即可获得良好的焊点;对装有大尺寸BGA的PCBA,使所有焊点达到所需的峰值温度,一般需要60~80秒的焊接时间;而对像POP类的器件,必须给予足够的焊接时间,以便所有芯片达到热平衡。

锡铅焊膏焊接无铅BGA温度曲线的设计

在锡铅向无铅转换进程中,一些产品仍然采用锡铅工艺,但采购的元器件很多已经无铅化了,这就出现了一种锡铅无铅混合工艺。对非BGA封装的无铅元件,一般采用锡铅工艺不会有问题,但对无铅BGA来说,就会产生问题。用锡铅焊膏焊接无铅BGA已经成为一个比较特殊的工艺。

BGA的焊接与其它封装有两点不同,即二次塌落和二次热变形现象。为了保证无铅BGA的二次塌落,焊接的温度必须足够的高,必须大于二次塌落和焊球与焊膏融合的最低温度。据一些文献报道,如果BGA的焊球为SAC305,最低温度大约在228~230℃左右;若希望形成良好的焊点,实际的焊接温度必须高于这个最低的温度,如235~240℃。

要消除焊接过程中热变形对焊点的影响,必须确保冷却前BGA封装的热平衡,这就需要一定的焊接时间保证。

因此,用锡铅焊膏焊接无铅BGA,决不能采用一般的锡铅焊接工艺条件。用锡铅焊膏焊接无铅BGA,实际上是锡铅焊膏无铅工艺条件下的焊接工艺,是一种特殊的工艺。之所以特殊,是因为焊接使用的峰值温度与焊接时间均不同于一般的锡铅焊接工艺条件。

图7所示PCBA采用的就是这种混合工艺,BGA焊球为SAC305,采用的焊膏为共晶锡铅合金。由于焊接的温度不够,焊接后焊球与焊盘不能融合(见图8)。